Нагелем принято называть тонкие стержни или пластинки, которые соединяя элементы деревянных конструкций, препятствуют их взаимному сдвигу, а сами в основном работают на изгиб.

Виды нагелей: гвоздь, стержни, болты, шпильки, гайки, винты, пластинчатые нагели:

1) Цилиндрические нагели (гладкие цилиндрические нагели, болты, винты: шурупы и глухари, гвозди). Соединения бывают симметричными и несимметричными. Изготовляют в виде стержней круглого сечения из стали, металлических сплавов, твердых пород древесины и из пластмасс.

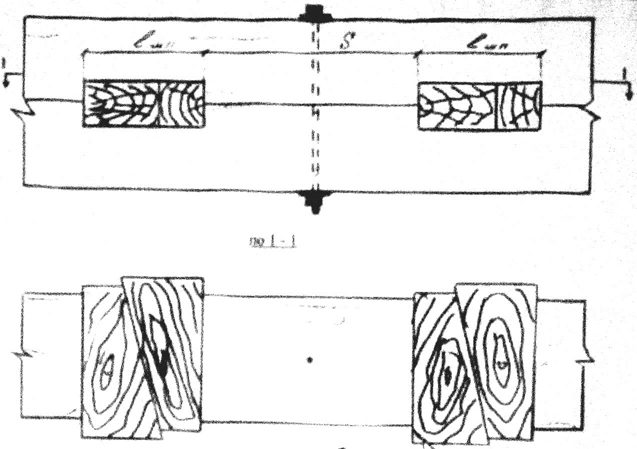

а) гладкие цилиндрические нагели - устанавливают в предварительно рассверленные гнезда. Диаметр отверстия для нагеля обычно принимают равным диаметру нагеля. Применяют для сплачивания элементов деревянных конструкций (препятствуют взаимному сдвигу соединяемых элементов), соединения их по длине, а также в узловых примыканиях. Такое соединение может оказаться недостаточно плотным, поэтому дополнительно ставят не менее трех стяжных болтов с каждой стороны стыка. Диаметр стяжных болтов следует принимать по расчету, но не менее 12 мм.

б) болты с гайками – относительно гладких цилиндрических нагелей несущая способность возрастает за счет сил трения. Но при расчете соединений этот эффект не учитывается, так как в результате периодической усушки и разбухания древесины в процессе эксплуатации силы трения уменьшаются и могут вообще исчезнуть.

в) винты – если d < 6 мм – их завинчивают, но они перерезают волокна – прочность ниже гвоздевой.

г) гвозди – изготовляют из гладкой проволоки диаметром до 6 мм и чаще забивают в древесину без предварительного сверления гнезд. Они не перерезают волокна, а раздвигают их, что положительно сказывается на прочности древесины. Поперечное сечение рассчитывается без ослабления гвоздями. Однако происходит уплотнение древесины около гвоздя - повышается опасность скалывания, трещин. Расстояние между гвоздями 15-25d. Недостатком гвоздевых соединений явл их заметная ползучесть при длительно действующих нагрузках, что явл следствием малой изгибной жесткости.

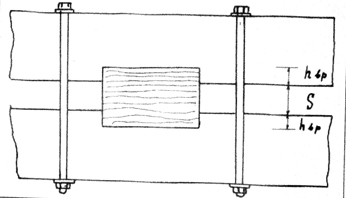

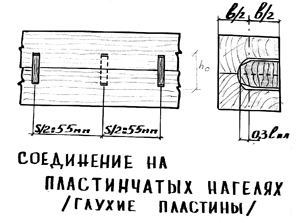

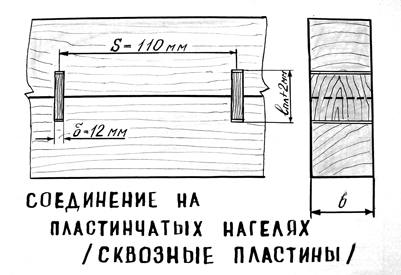

2) пластинчатые нагели - для сплачивания двух или трех брусьев, составленных по высоте, применяют пластинчатые нагели, вставляемые в гнезда, прорезаемые цепнодолбежным станком. Размеры пластинчатых нагелей и гнезд для них, а также расстановку в сплачиваемых элементах следует принимать по нормам. Направление волокон в пластинках должно быть перпендикулярно плоскости сплачивания элементов.

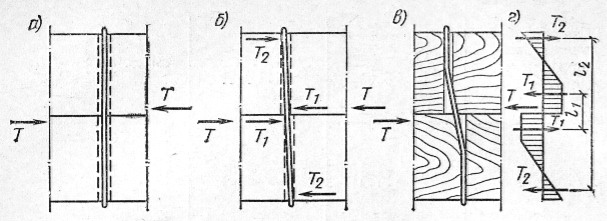

Работу нагеля можно рассмотреть на примере соединения двух сдвигаемых элементов. Силы, сдвигающие сплачиваемые элементы, стремятся опрокинуть нагель. Под действием этих сил нагель после некоторого поворота, обусловленного неплотностями и обмятием древесины, упирается в нее сначала по краям элементов, а затем начинает изгибаться. При изгибе нагеля увеличивается поверхность его контакта с древесиной, что вызывает появление в ней неравномерных напряжений смятия по всей длине нагеля. Напряжения смятия древесины нагелем имеют разные знаки, и их равнодействующие образуют две пары взаимно уравновешенных продольных сил, препятствующих повороту нагеля. По условию равновесия нагеля моменты этих пар равны:

T1e1 = T2e2 или T1 / T2 = е2/ е1.

Рис. IV.14 Схема работы нагеля

а - первоначальное положение;

б - поворот;

в — деформированный нагель;

г - эпюры сминающих упругопластических напряжений древесины;

T1, T2 - равнодействующие сминающих напряжений древесины

Таким образом, равновесие нагеля в отличие от равновесия шпонки обеспечивается только продольными силами, параллельными направлению сдвига соединяемых элементов. В нагельных соединениях отсутствуют поперечные силы, образующие распор, для восприятия которых в шпоночных соединениях приходится ставить растянутые связи.

Причины, выводящие нагельное соединение из предельного состояния(приводят к разрушению):

- недопустимое смятие древесины в зоне нагельного гнезда

-скалывание или раскалывание древесины между нагелями или на участке от нагеля до края соединяемого элемента

-разрушение или недопустимый изгиб самого нагеля

Условие прочности нагельного соединения считается обеспеченным, если его несущая сп-ть Т не меньше равнодействующей внешних сил, передающейся через это соединение: Т ≥ N

Несущая способность нагельного соединения: T = Tcp min × ncp × nн

Принимается равной несущей способности одного среза нагеля (срез – линия пересечения нагеля плоскостями двух смежных досок) на число срезов и число нагелей в соединении. Напряжения среза в нагеле не учитываются в расчете поскольку срезать деревянным элементом нагель даже деревянный, не говоря уже об остальном, нельзя. В зависимости от расположения срезов по отношению к осям действия сил различают симметричные и несимметричные соединения.

Так как у одного и того де нагеля может быть несколько значений несущей способности, определенных по различным видам разрушения, то в счет берется минимальное значение несущей способности.

Несущая способность среза нагеля по смятию древесины в зоне нагельного гнезда или по изгибу нагеля может быть изменена только за счет изменения диаметра или материала самого нагеля или толщины соединяемых элементов. Несущая способность по скалыванию и раскалыванию древесины дополнительно зависит от расстояния между нагелями. Те при одном и том же количестве нагелей только путем изменения расстояния между ними можно добиваться повышения или понижения несущей способности по этому виду разрушения.

Эта особенность работы соединения позволила в действующих нормах заменить проверку несущей способности по скалыванию и раскалыванию специальными правилами расстановки нагелей. Здесь расстояния между нагелями и между нагелем и краем соединяемого элемента приняты такими, что разрушение древесины в зоне соединения от скалывания или раскалывания не может реализоваться, потому что раньше наступит исчерпание несущей способности по смятию или изгибу нагеля.

Следовательно, определение несущей способности одного среза нагеля при соблюдении правил расстановки нагелей в соединении выполняется по смятию древесины и изгибу нагеля.

Существуют два подхода к определению несущей способности нагельного соединения: практический и теоретический. Теоретический основан на рассмотрении нагеля в виде изгибаемого стержня , расположенного в упругой или упруго-пластичной среде. Однако математический аппарат такого подхода очень громоздкий. Экспериментально-теоретический подход базируется на тех же предпосылках, но оперирует рядом экспериментально полученных данных, что значительно упрощает аппарат. На основании такого подхода получены рабочие формулы расчетной несущей способности одного среза нагеля по изгибу и смятию в СНиП 2-25-80.

Расчетное количество нагелей принимают не менее двух с диаметром 12—24 мм и определяют по формуле: nн > N/ (ncp × Tcp min),

(где N — расчетное усилие, действующее в растянутом стыке, [Н]; ncр — количество срезов нагеля; Тн — наименьшая расчетная несущая способность одного среза нагеля, [Н]).

На плотность соединений на нагелях значительно влияет совпадение отверстий под нагели в соединяемых элементах. Чтобы получить хорошее совпадение отвёрстий, достичь максимальной плотности соединения, необходимо сверлить отверстия в предварительно собранном и обжатом пакете. Для обжатия соединений ставят стяжные болты в кол-ве около 25 % общего числа нагелей. Если стяжные болты сделаны из того же материал, что и нагели, то их включают в расчетное кол-во нагелей.

В растянутых стыках по ширине элемента следует ставить только четное количество продольных рядов нагелей, тк при нечетном числе рядов средний оказывается по оси доски в зоне наиболее возможного появления продольных трещин в результате усушки древесины.

11.СОЕДИНЕНИЯ НА ШПОНКАХ

Шпонки — это вкладыши из твердых пород древесины, стали или из пластмасс, которые устанавливаются между сплачиваемыми элементами и препятствуют их взаимному сдвигу. Сами они работают на сжатие.

"- " Шпоночные соединения являются неуравновешенными, поэтому отличительным признаком работы шпоночного соединения является наличие распора – неуравновешенного усилия, для восприятия которого требуется постановка дополнительных рабочих стяжных связей; при их применении для соединения деревянных элементов цельного сечения, из-за устройства гнезд под шпонки сильно ослаблялось поперечное сечение.

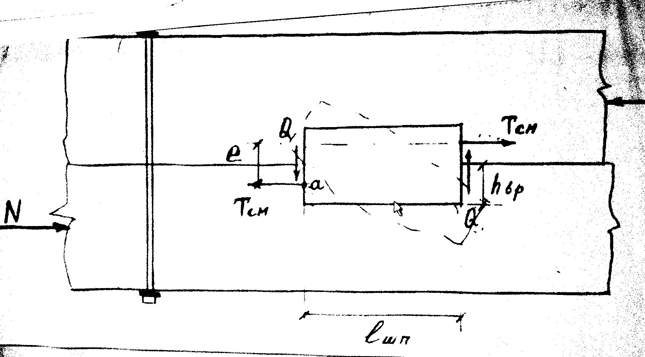

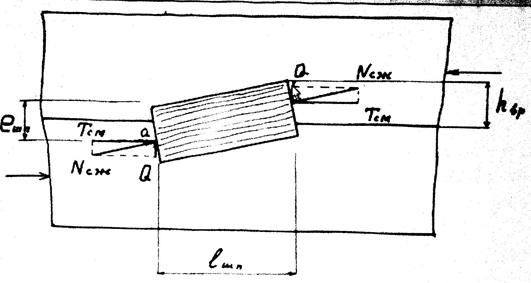

Lшп – длина шпонки

Hвр – глубина врубки (приближенно можно считать равной половине высоты шпонки)

Тсм – равнодействующая усилий, распределенных по площадкам шпонки

Q – вертикальная реакция (распор),

возникающая в углах шпонки

N – равнодействующая усилий, появляющихся в каждом из соединенных элементов в результате их взаимного сдвига(при расчете шпонки условно принимается за внешнюю нагрузку)

e шп – эксцентриситет равнодействующих усилий, возникающий по нагруженным площадкам шпонки

Рассмотрим принцип работы шпоночного соединения на примере продольной шпонки. Под действием внешней сдвигающей силы, эксцентрично передающейся через площадки упоров, возникают реакции Тсм на площадках шпонки, между этими реакциями у нас образуется плечо, обозначенное е, а следовательно образуется момент, который стремиться повернуть шпонку. В результате этого в ее углах возникают вертикальные реакции (распор), для восприятия которых необходимы дополнительные связи, препятствующие вертикальному перемещению соединяемых брусьев. Обычно в качестве таких связей используются стяжные болты.

Рассмотрев условие равновесия шпонки (взяв сумму моментов относительно точки «а» и проняв ее равной нулю), получим: ΣMа = 0, Тсм×hвр - Q×Lшп = 0

Отсюда: Q = Тсм×hвр/ Lшп

Следовательно, чем больше отношение длинны шпонки к глубине врубки, тем меньше величина распора, воспринимаемая стяжными болтами. Во избежание чрезмерной деформативности шпоночных соединений, а также для уменьшения количества стяжных болтов, длину шпонки по нормам принимают не менее lшп≥5hвр.

1. Сопряжение на продольных шпонках

"+ " способно работать на знакопеременные усилия.

"- " жесткое и непластичное, следовательно, для его разрушения требуется небольшая работа, несмотря на значительные усилия, которые могут быть восприняты непосредственно шпонкой.

- Сопряжение на колодках

Для изгибаемых элементов, где по нейтральной оси возникает сдвиг: Продольные шпонки увеличенной высоты. Применяют в составных балках или составных стойках, те в элементах конструкции, работающих на изгиб. Колодки выполняют из того же материала, что и сопрягаемые элементы.

"+ " увеличивается момент инерции => несущая способность без дополнительного расхода материала; зазор в шве улучшает условия проветривания соединяемых брусьев или бревен и уменьшает возможность их загнивания;

3. Сопряжение на наклонных шпонках

"+ " несколько увеличивается площадь смятия и возникающее по площадке смятия усилие прижима, обратное усилию распора => более грамотное распределение усилий; уменьшает опасность скалывания древесины.

"- " способно воспринимать только однозначные усилия (те знак усилия не должен меняться); сложная вырубка гнезда

- Поперечные натяжные клиновидные шпонки («мягкие»)

Каждая состоит из двух клиньев, волокна которых направлены перпендикулярно волокнам соединяемых элементов – работают на смятие.

"+ " снижается опасность жесткости и непрочности сопряжения, связанной с трудностью точной пригонки шпонок к их гнездам (что особенно существенно в многорядных соединениях), тк плотно забиваются; уменьшается опасность скалывания.

"- " на смятие работает не древесина брусьев, а древесина шпонок => значительное снижение несущей способности древесины шпонок при работе поперек волокон, а следовательно, понижение несущей способности всего сопряжения. Предназначены для спокойной эксплуатации.

5. Особую группу составляют шпонки, используемые в соединениях элементов деревянных конструкций, расположенных под углом друг к другу – центровые шпонки. Их задача – распределять сосредоточенное усилие, передающееся с элемента на элемент, на большую площадь. Как правило, в центре такого шпоночного соединения располагается узловой болт. Центровые шпонки принято разделять на гладкие и зубчатые, кольцевые шпонки и дисковые шпонки (шайбы шпоночного типа).

Расчет шпоночного соединения, так же, как и лобовых врубок, выполняется на смятие и скалывание, при этом глубину врезки шпонок в брусья следует принимать не менее 2 см и не более 1/5 высоты бруса, а бревна — не менее 3 см и не более 1/4 диаметра бревна. При расчете соединений на шпонках требуется подбор стяжных болтов и шайб под его головку и под гайку для восприятия распора.

12. ДОСТОИНСТВА КЛЕЕНОЙ ДРЕВЕСИНЫ ПО СРАВНЕНИЮ С ОБЫЧНОЙ. ХАРАКТЕРИСТИКА КЛЕЕВ

Считаются наиболее прогрессивными видами соединения. Клеевое соединение обыкновенно работает на скалывание. Позволяют легко перекрывать пролеты за 100 м.

Деревянная конструкция, монолитно склеенная из сухих тонких досок, обладает значительными преимуществами перед брусом, вырезанным из цельного бревна, но для реализации этих преимуществ необходимо строгое соблюдение всех условий технологии индустриального производства клееных деревянных конструкций.

Выполнение клееных соединений технологично, их производство может быть механизировано и автоматизировано.

Преимущества клееной древесины:

- полное устранение ограниченности сортамента по длине и по величине сечения

- позволяет целенаправленно использовать анизотропные свойства древесины для повышения оптимизации работы конструкции

- рациональное применение разнопородной, разносортной древесины в одном клееном пакете, а так же повышение сортности клееных плетей (досок) путем вырезания локальных пороков на небольших участках и склеивания краткомерных элементов более высокого сорта.

- позволяет вести почти безотходное изготовление клееных конструкций

Клеевой шов должен обеспечивать прочность соединения, не уступающую прочности древесины на скалывание вдоль волокон и на растяжение поперек волокон. Прочность клеевого шва, соответствующую прочности древесины на растяжение вдоль волокон, пока еще не удается получить, поэтому в растянутых стыках площадь склеиваемых поверхностей приходится увеличивать примерно в 10 раз. Клеевые соединения имеют такую малую податливость, что в расчете ее допускается не учитывать и считать их монолитными, а сами клееные элементы цельными.

Плотность (беспустотность) контакта клеящего вещества со склеиваемыми поверхностями должна создаваться еще в вязкожидкой фазе конструкционного клея, заполняющего все углубления и шероховатости, благодаря способности смачивать склеиваемую поверхность. Чем ровнее и чище остроганы склеиваемые поверхности и чем плотнее они прилегают одни к другим, тем полнее монолитность склеивания, тем равномернее и тоньше клееной шов (дб 0.1-0.5мм) => выше прочность соединения.

Чем суше и тоньше склеиваемые доски, тем меньше опасность образования в них трещин. Если усушечное коробление недосушенных досок произойдет еще до отверждения клеевого шва, но после прекращения давления пресса, то склеивание будет необратимо нарушено, хотя возможно, что этот брак обнаружится лишь позднее, когда трещина раскроется по клеевому шву.

После отверждения клея от сформировавшегося клеевого шва требуется не только равнопрочность и монолитность, но и водостойкость, теплостойкость, стойкость против загнивания и против воздействия большинства видов химически агрессивных сред. При испытаниях разрушение опытных образцов клеевых соединений должно происходить в основном по склеиваемой древесине, а не по клеевому шву и не в пограничном слое между клеевым швом и склеиваемым материалом.

Достижение этих свойств клеевых соединений в деревянных конструкциях зависят от вида клея, его качества, технологии склеивания, эксплуатационных условий и поверхностной обработки досок.

Требования к клеям: хорошая адгезия; прочные, но не жесткие; высокая водостойкость и биологическая стойкость; усадка при полимеризации не должна вызывать значительных напряжений в клеевом шве, способных вызвать микроразрушения в пограничном слое; должны быть дешевыми, но не токсичными.

Виды клеев:

1) Белковые клеи (столярный, изготовленный из кожи и костей; казеиновый, изготовленный из творожной массы)

Начали применяться в первые годы 20 столетия.

"+ " использовались природные материалы (не токсичны); хорошая адгезия с древесиной

"- " прочность существенно зависит от качества производства, работ и состояния клея (хотя могла быть довольно большой); клеевая прослойка боится увлажнения и подвергается гниению.

2) Синтетические клеи

В отличие от белковых клеев синтетические конструкционные клеи образуют прочный водостойкий клеевой шов в результате реакции полимеризации или поликонденсации. Для полимеризации клея изделия должны выдерживаться под давлением и при высокой температуре. Для этого используются специальные пропарочные камеры, где они в течении 12-24 часов выдерживаются в перегретом паре при темп +200 градусов. Имеют высокую водостойкость и биологическую стойкость, прочность и долговечность; но токсичны.

В настоящее время в основном применяют резорциновые, фенольно-резорциновые, алкилрезорциновые, фенольные клеи. Согласно СНиП П-25-80, выбор типа клея зависит от температурно-влажностных условий, при которых будут эксплуатироваться клееные конструкции.

а) фенолформальдегидный клей (на основе фенолформальдегидной смолы)

"+ " высокая начальная и эксплуатируемая прочность; высокая атмосфероустойчивость; дешевизна (благодаря дешевизне фенолформальдегидной смолы)

"- " токсичен (в процессе изготовления и эксплуатации конструкции из клеевых швов непрерывно выделяется свободный фенол)

б) карбомидные клеи

формальдегидная составляющая осталась, а фенольную группу заменили.

более дешевые, но и более низкокачественные

"- " малая стойкость к переменному (циклическому) увлажнению; используются только в конструкциях, не подвергающихся прямому атмосферному воздействию с влажностью воздуха внутри помещения менее 75%

в) резорцинформальдегидные клеи

"+ " обладают даже несколько большей, чем у фенолформальдегидных клеев, стабильностью и долговечностью в соединениях деревянных конструкций, эксплуатирующихся в особо жестких температурно-влажностных условиях; более технологичны, в них отпадает вопрос о выделении свободного фенола

"- " дороги, из-за дороговизны кристаллического резорцина

Проблема дефицитности кристаллического резорцина решается либо заменой его суммарными водорастворимыми алкилрезорцинами, полученными из горючих сланцев (алкилрезорциновые клеи), либо замещением части резорцина фенолом (фенолрезорциновые клеи)

г) эпоксидные клеи

Для склеивания древесины с древесиной практически не используются из-за их высокой стоимости, но оказываются пока единственно применимыми для склеивания древесины с другими высокомодульными материалами, таким, как металл, стеклопластики и тд.

"+ " высокая прочность (выше прочности древесины на скалывание); водостойкость; химическая стойкость; практически безусадочны; их полимеризация не требует повышенного давления; из них не выделяются какие-либо летучие продукты; обладают универсальной адгезией

"- " высокая стоимость, еще дороже резорциновых.

13. Клеевые соединения. Виды. Особенности их работы.

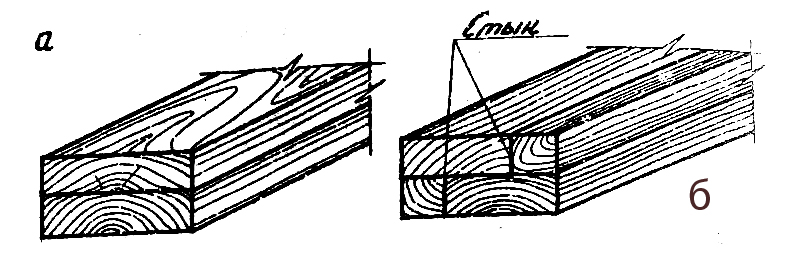

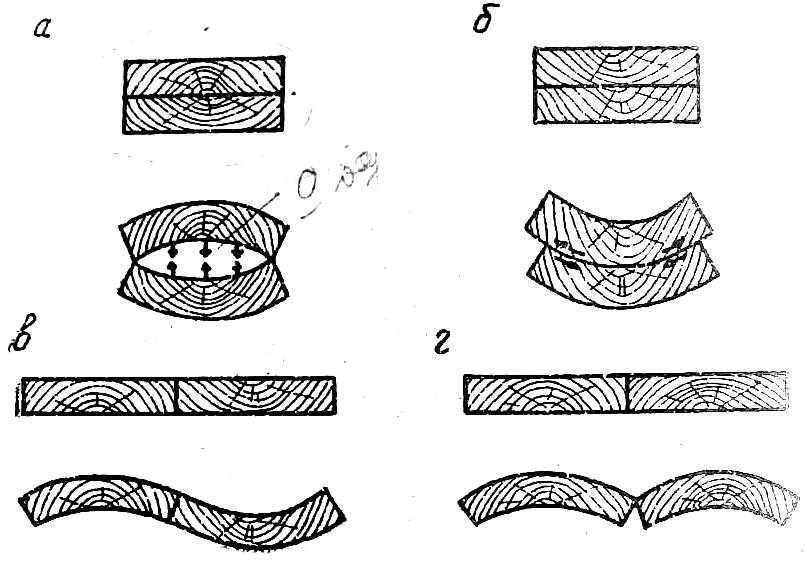

Клеевые соединения принято делить на поперечные и продольные. Поперечные соединения - стык по пласти (а) и стык по кромке (б).

Так как прочность клеевого шва должна быть не ниже прочности древесины на скалывание и растяжение поперек волокон ( а в этих соединения возникают именно такие виды напряжений), то в этих стыках не требуется для повышения прочности таких швов осуществлять какие-либо дополнительные конструктивные мероприятия. Однако, чтобы в зоне шва не происходило разрыва древесины поперек волокон, возникающего из-за коробления древесины при увлажнении, в этих случаях рекомендуется обеспечивать согласованное расположение досок при склейке.

При несогласованном расположении клеевой шов выдерживает деформации, а вот древесина поперек волокон может порваться.

Продольные соединения досок при склейке могут осуществляться тремя основными способами: 1)соединение впритык,2) на ус и 3)на зубчатый шип.

1)

наиболее простой вид продольного соединения, разрешается использовать без доп. конструктивных мер только в сжатых элементах. Если же в них могут возникнуть растягивающие напряжения, то для обеспечения равнопрочности клеевого шва с растянутой древесиной (растяжение вдоль волокон) необходимо увеличить площадь склейки не менее чем в 10 раз. В этом соединение такое увеличение обеспечивается установкой накладок. Соединение впритык с накладками громоздко, нетехнологично и в настоящее время используется редко.

2)

возьмем соединяемые доски, под острым углом сточим их концы, чтобы длинна проектируемого шва увеличилась в 10-12 раз. в отличие от предыдущего не требует использования доп. Элементов (накладок). Оно надежно обеспечивает равнопрочность древесины и клеевого шва. Однако для предотвращения сползания элементов друг относительно друга при запрессовке, необходимой при полимеризации клея, нужно создать не только продольные усилия, но и поперечные, гасящие вертикальную составляющую, возникающую на наклонной плоскости шва. Обеспечение такой системы запрессовки сложно и плохо поддается автоматизации. Кроме этого, при изготовлении соединения такого рода значительное кол-во материала идет в отход, так как его длина должна быть равна 10…12 толщинам стыкуемых заготовок.

3)

Наиболее перспективным видом продольного стыка является соединение в зубчатый шип. Это соединение применяется не только для стыкования отдельных досок, но и для склеивания по всему сечению многослоиных клееных элементов. При стыковании досок в пакете используют обычно только вертикальную схему зубчатого соединения. При склеивании по всему сечению многослойных элементов кроме этого могут быть применены горизонтальные, диагональные и угловые схемы.

На деревообрабатывающих заводах зубчатые шипы нарезают специальными фрезами

К достоинствам зубчатого соед. относятся хорошая работа на растяжение, изгиб, кручении и сжатие, малая длина. а след. уменьшение отходов, возможность полной механизации и автоматизации процессовего изготовления и последующего склеивания элементов.

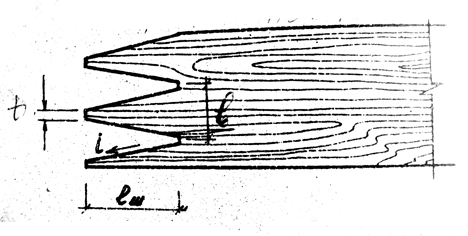

Зубчатый шип обычно характеризуется след. параметрами:

l- длина шипа

t- шаг соединения

в- затупление шипа

i- уклон шипа.

По этим параметрам для зубчатого соединения подбирается усилие прессования.

В соответствии с изменениями этих параметров виды зубчатых шипов условно можно разделить на две группы: несиловой шип, преднозначенный для малонапряженных элементов несущих конструкций, а так же для отдельных слоев многослоиных элементов ( l= 5-20мм, t= 1.75-6 мм, в= 0,2-1 мм, i=1/7,5 – 1/10, Р=3,5-10 МПа) , и силовой шип для соединения клееных деревянных конструкций (l= 32-50 мм, t= 8-12 мм, в= 1-1,5 мм, i=1/10,5 – 1/11, Р=2,5-1,5 МПа).

Существуют также различные клееметаллические соед-я. Это соед-я эл-в при помощи вклеенных или наклеенных стальных деталей.

Один вид – решение узлового соед-я, где сосредоточенная сила от узлового болта передается непосредственно на металлические пластинки и далее, рассредоточено, через клеевой шов воспринимается деревянными эл-тами решетки. Эти пластинки наз. клеестальными шайбами. Шайбы приклеиваются к древесине безусадочным эпоксидным клеем. В углах эти пластинки фиксируются шурупами. Узловые болты пропускаются при сборке соед-я через отверстия соответствующего диаметра в древесине эл-в. При работе узла в клеевом шве в основном возникают сдвигающие напряжения. Небольшие усилия отрыва гасятся шурупами. Исп-ся для узлов сборно-разборных деревянных ферм.

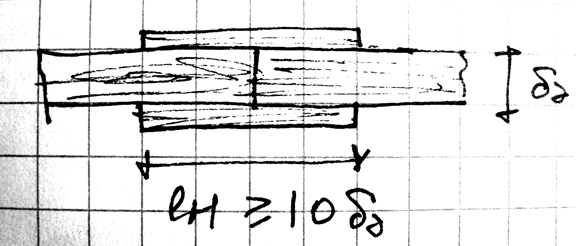

Другой вид – соединение на вклеенных стержнях. Стержни (диаметр - 12…32мм), вклеиваются в прямоугольные пазы или круглые отверстия в торец эл-та на глубину 20-30 диаметров. В смежном конце другого эл-та высверлены по шаблону отверстия, в кот-е на клею вставляются штыри, выступающие из первого эл-та. Для закрепления штырей в отвертиях исп-т эпоксидно-цементный клей.

Вклеенные стержни применяют для продольного и углового соед-я эл-в, воспринимающих продольные силы или изгибающие моменты. При этом сами стержни работают на выдергивание или продавливание.

Виды: балки, прогоны (безраспорные); арки, рамы (распорные) – в них опорные реакции (передача на смежные конструкции) осуществляется как в вертикальном, так и горизонтальном направлении. Горизонтальные составляющие опорной реакции принято называть распором. Рамы – это распорные деревянные конструкции, имеющие четко выраженный карнизный узел. Обычно выполняются с диапазоном пролета от 9 до 27 м, с консолями до 36 м. Арки – распорные конструкции, не имеющие четко выраженного карнизного узла, и вследствие этого имеющие более равномерное распределение усилий, чем рамы, имеют и больший диапазон типовых пролетов: от 8 до 100 м.

14. Балки построечного изготовления.

Плоские сплошные деревянные конструкции – такие, в которых внешняя нагрузка лежит в плоскости симметрии поперечного сеч. элемента и вызывает внутренние усилия, лежащие в той же плоскости, а сечение их не имеет сквозной решетки. К ним относят балки, арки и рамы.

Балки отлич-ся тем, что в них нет распора, а в арках и рамах они есть. Используются в конструкциях от 4 до 27 м, бывают: 1) построечного и 2) заводского изготовления.

К деревянным конструкциям заводского изготовления обычно относят клееные деревянные конструкции.

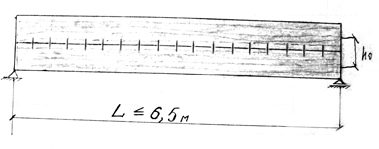

Балки построечного изготовления - изготовленные на строительном дворе, как правило на неклееных связях, в следствие чего имеет место податливость связей. Рассмотрим два вида.

1. Балка на пластинчатых нагелях (Деревягина)- составная балка образованная сплачиванием по высоте двух или трех брусьев, соединенных между собой деревянными пластинчатыми нагелями (дубовые пластинки).

брусьях нашей соединяемой балки надо пробить отверстия (пазы), в которые мы засунем наши пластинчатые нагели. Гнезда для нагелей следует выбивать с помощью электрического цепнодолбежного станка. В нешироких брусьях – сквозные нагели, в брусьях пошире – глухие нагели. Как сделать из этой конструкции монолитную? Деревягин предложил до того, как мы будем выбивать паз в брусьях, положить наши брусья один на другой и пригрузить, и в таком состоянии выбивать пазы и засовывать нагели. После этого пригрузку снимаем – такой порядок изготовления обеспечивает защемление нагелей в гнездах, вследствие стремления брусьев распрямиться, а также лучшую плотность соединения. Теперь конструкцию можно эксплуатировать. Прогнутую балку переворачивают кверху ногами, и провисание превращается в конструктивный строительный подъем (выгиб в сторону обратную прогибу под нагрузкой).

В В этих балках соединять брусья по длине нельзя, поэтому длина балок не превышает 6-6,5 м. Их размеры должны обеспечивать достаточное защимление нагеля в бруске. Этому соответствуют цепи станка, позволяющие получить размеры гнезда 58 на 12 мм. Высота брусьев не может быть меньше 140 мм, так как максимальная глубина врезки нагеля 1/5 hбр.

Основное достоинство этих балок в том, что они могут быть полностью безметальными.

Для устранения вредного влияния усушки устраивают продольные вертикальные пропилы глубиной 1/6 высоты бруса. Такие пропилы препятствуют образованию трещин по линии площадок скалывания между нагелями и таким образом обеспечивают надежность в работе балки.

Балки Деревягина рассчитывают как составную балку на податливых связях с введением коэффициентов, учитывающих податливость связей.

Определяют величину конструктивного подъема по формуле: fСТР = lδnШ / 2hО (δ- податливость нагельного соединения 0,2 см, l – пролет, hо – расстояние между крайними брусьями, nш – число швов, которые перерезают нагели).

Полученное расчетом кол-во пластинчатых нагелей следует размещать на соответствующей длине балки при их расстановке с шагом S=δпл. S=0,2

Если пластинки не могут быть размещены на балке, то необходимо увеличить ее ширину.

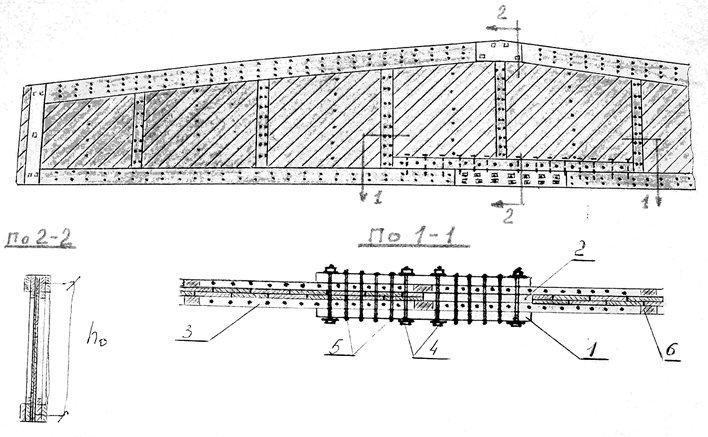

- Балка 2таврового сечения с перекрестной дощатой стенкой на гвоздях.

Сост-т из дощатых или брусчатых поясов, перекрестной стенки из досок и ребер жесткости.В балках с дощатыми поясами верхние и нижние пояса выполняют из брусьев толщиной 4-6см. Обычно такие балки делаются из двух половинок таврового сечения. К брусьям с помощью гвоздевого забоя прибиваются доски одного направления, далее делается такая же тавровая полубалка, где к другим брусьям прибиваются доски встречного направления. Угол наклона чаще всего 450. Далее каждую доску одного направления мы прибиваем к встречной доске другого направления. Каждая доска должна быть прибита хотя бы в двух местах. Стык организовывается обычным лобовым упором, сверху монтажно привертим на болтах накладки, чтобы избежать горизонтального смещения. Снизу стык перекрываем верхней накладкой из бруса и дополнительной накладкой на болтах.

Пояса соединяют со стенкой расчетным кол-вом гвоздей. Чтобы стенки не теряли устойчивость – дополнительные ребра жесткости, ставят через 1/8 – 1/10 пролета, обычно в местах расположения прогонов кровли или других сосредоточенных грузов для лучшего их распределения между элементами балки. Ребра жесткости делают из поясных брусков, но по ширине вдвое меньше, чем пояса, и прибивают теми же гвоздями… Продолжение »