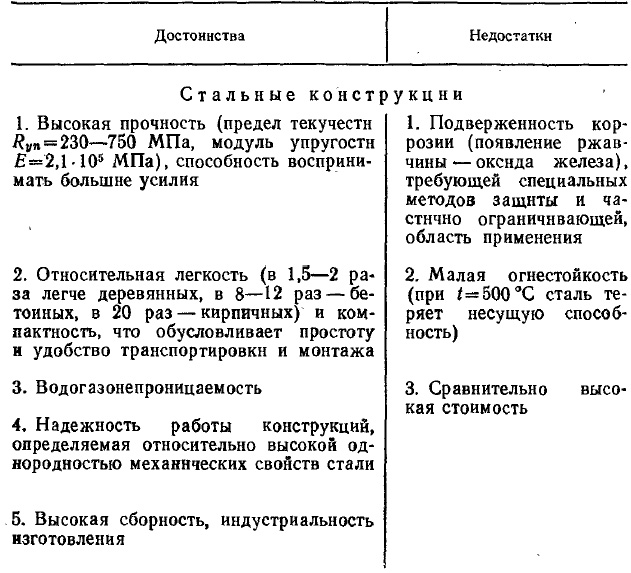

1.Область применения и особенности металлических конструкций. Классификация сталей. Марки сталей. Группы конструкций по условиям эксплуатации и степени ответственности, сооружений.

Область применения:

- Промышленность: баки, резервуары

- Строительство: балки, фермы, структуры

Особенности:

- + малый вес при высокой плотности материала

- γметалла = 78000Н/м2

- γбетона = 25000Н/м2

- γдерево= 8000Н/м2

- + удобство соединения (сварка)

- + быстрота монтажа

- + однородность материала

- - подверженность коррозии

- - низкая огнестойкость (текучесть при повышении температуры)

Классификация сталей:

- по способу выплавки;

- степени раскисления;

- жаростойкости/ хладостойкости;

- механическим/физическим свойствам;

- по прочности и т. д.

С 245 - Ry=245 МПа

Категории поставки стали:

- А – механические свойства

- Б – химические свойства

- В – мех. + хим. свойства (в строительстве используют категорию В)

Маркировка по прочности:

Способ выплавки:

- СП – спокойная

- ПС – полуспокойная

- Кп – кипящая

По эксплуатации:

- условия сварки

- хладостойкость

- восприятие знакопеременной нагрузки

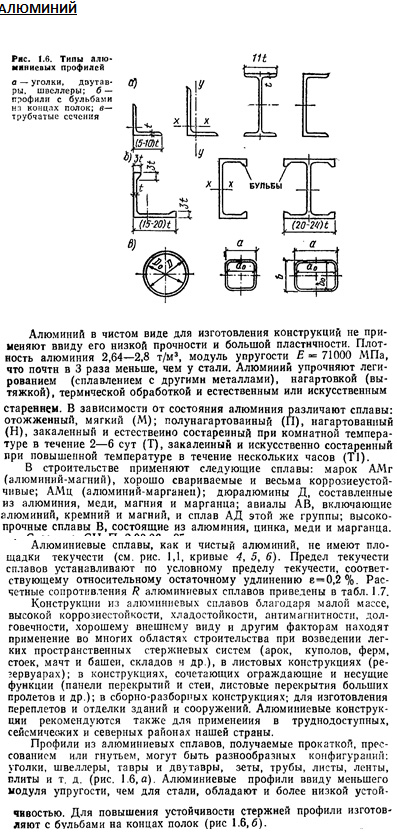

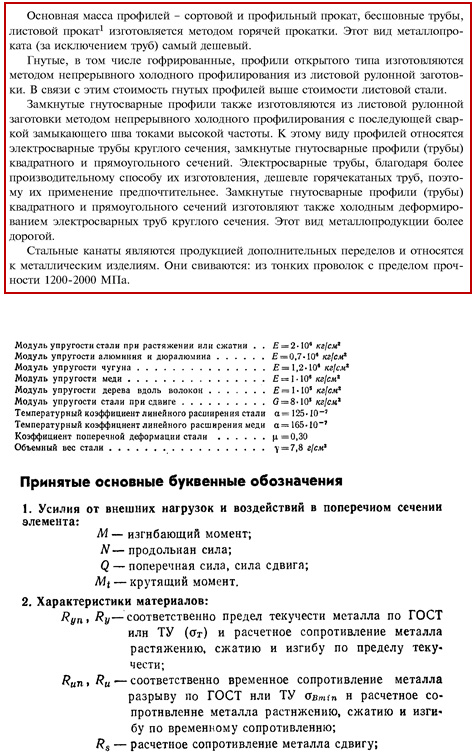

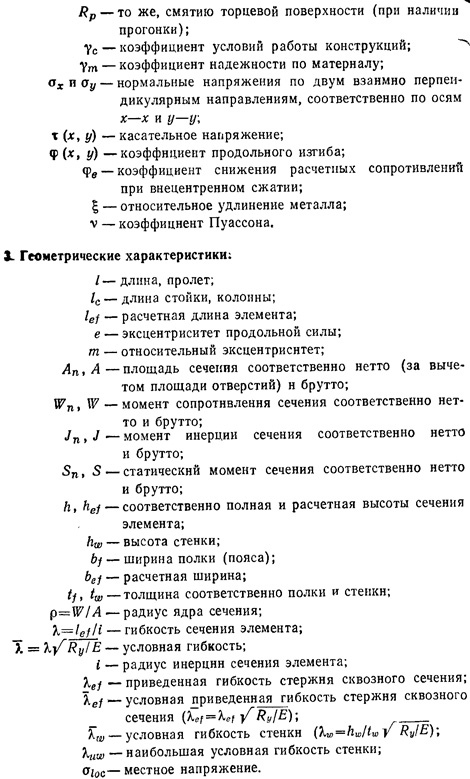

2. Сортамент прокатных и гнутых профилей. Геометрические и механические характеристики профилей. Профили из алюминиевых сплавов.

3. Коррозия металлов. Факторы, влияющие на процесс коррозии и скорость. Мероприятия по защите от коррозии металлических конструкций.

Факторы:

- Влажность

- Напряжение в конструкции (концентратор)

- Отсутствие проветривания

Защита от коррозии:

- Конструктивные мероприятия (на стадии проекта)

- проветривание

- избегание концентраторов

- Эксплуатационные

- обследование конструкций

- проветривание

- Специальные – защитные

- покраски

- лаки

- грунтовки и т. д.

____________________________

КОРРОЗИЯ МЕТАЛЛОВ – физико-химическое или химическое взаимодействие между металлом (сплавом) и средой, приводящее к ухудшению функциональных свойств металла (сплава), среды или включающей их технической системы.

Многие металлы, в том числе и довольно активные (например, алюминий) при коррозии покрываются плотной, хорошо скрепленной с металлами оксидной пленкой, которая не позволяет окислителям проникнуть в более глубокие слои и потому предохраняет металл от коррозии. При удалении этой пленки металл начинает взаимодействовать с влагой и кислородом воздуха.

Для противостояния атмосферной коррозии на стальные изделия наносятся тонкие покрытия из других металлов, более устойчивых к воздействию влаги и кислорода воздуха. Часто используются покрытия из хрома и никеля. Поскольку хромовые покрытия нередко содержат трещины, их обычно наносят поверх менее декоративных никелевых покрытий. На защиту жестяных консервных банок от коррозии в органических кислотах, содержащихся в пищевых продуктах, расходуется значительное количество олова. Долгое время для покрытия кухонной утвари использовали кадмий, однако теперь известно, что этот металл опасен для здоровья и кадмиевые покрытия используются только в технике.

Для замедления коррозии на поверхность металла наносят лаки и краски, минеральные масла и смазку. Подземные конструкции покрывают толстым слоем битума или полиэтилена. Внутренние поверхности стальных труб и резервуаров защищают дешевыми покрытиями из цемента.

4. Основы расчета металлических конструкций по предельным состояниям.

Несущие конструкции зданий и сооружений воспринимают нагрузки от ограждающих конструкций, технологического оборудования, людей, складируемых материалов, обеспечивая передачу силовых потоков от мест приложения нагрузок к фундаментам. При этом конструкция должна соответствовать эксплуатационным требованиям, т.е. не мешать техническому процессу. Предельным называется такое состояние конструкции, при котором она перестает удовлетворять эксплуатационным и монтажным требованиям, т.е. теряет способность сопротивляться внешним воздействиям или получает недопустимые деформации.

Для металлических конструкций установлены две группы предельных состояний:

- по пригодности к эксплуатации (1я группа)

- по пригодности к нормальной эксплуатации (2я группа)

Первая группа предельных состояний включает в себя факторы, которые приводят к полной непригодности конструкции к эксплуатации – разрушение любого типа, потеря устойчивости, качественное изменение конфигурации конструкции.

При расчете учитываются самые худшие условия, в которых может работать конструкция (наибольшие напряжения и наихудшие характеристики изготовления элемента).

Расчет выполняют по формуле:

N≤Ф=f (R, S), где

N- максимальное из возможных усилие, Ф- предельная несущая способность элемента, характеризуемая расчетным сопротивлением материала Rи геометрическими размерами сечения S.

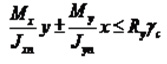

Основные формулы для расчета элементов металлических конструкций по первой группе предельных состояний:

- на прочность при центральном растяжении: N/A≤ Rуγc

- на прочность при центральном сжатии: N/φA≤Rуγc

- на прочность при изгибе в одной из гл. плоскостей:

по главным напряжениям σ=Mmax/Wmin≤ Rуγcпо касательным напряжениям τ=QS/Jb≤Rsγc

- на прочность при изгибе в двух плоскостях:

А - площадь сечения

J - момент инерции сечения

M - изгибающий момент

N - продольная сила

Ry - расчетное сопротивление стали растяжению, сжатию, изгибу по пределу текучести

Wx; Wy - моменты сопротивления сечения

φ - коэффициент снижения расчетных сопротивлений при изгибно-крутильной форме потери устойчивости балок;

Вторую группу предельных состояний составляют факторы, которые могут затруднить пригодность конструкции к нормальной эксплуатации. Нормальная эксплуатация конструкции обеспечивается выполнением требований по ограничению перемещений и колебаний.

При расчете конструкций по прогибам и другим перемещениям должно выполняться условие:

ƒ≤ƒu, где

ƒ- перемещение конструкции или ее элемента от максимальных нагрузок эксплуатации, ƒu- предельное перемещение, допустимое по условиям нормальной эксплуатации.

Основные формулы для расчета элементов металлических конструкций по второй группе предельных состояний:

- по прогибу: ƒ/l≤ ƒнорм/l

- по деформациям: δ≤δmax

При расчете по предельным состояниям так же иногда используют коэффициенты: кроме γc (коэффициент условий работы), γm (коэффициент

5. Нагрузки и воздействия на сооружения: постоянные, временные длительные, кратковременные и особые. Сочетания нагрузок.

Нагрузки и воздействия с точки зрения их влияния на работу конструкций удобно классифицировать по следующим признакам:

- по природе происхождения;

- по характеру изменений во времени,

- по интенсивности;

- по продолжительности действия.

По природе происхождения нагрузки делят на: нагрузки:

- от собственного веса конструкций и грунтов;

- полезные и сопутствующие нагрузки (от оборудования, людей, животных, складируемых материалов и изделий),

- от мостовых и подвесных кранов; отложений производственной пыли);

- атмосферные нагрузки (от напора ветра, от веса снега и гололеда); температурные воздействия (технологические и климатические);

- монтажные нагрузки; сейсмические и взрывные воздействия;

- аварийные нагрузки.

Такие нагрузки определяют по нормам проектирования "Нагрузки и воздействия", техническому заданию на проектирование, справочным данным. Обычно их принимают равномерно распределенными по площади.

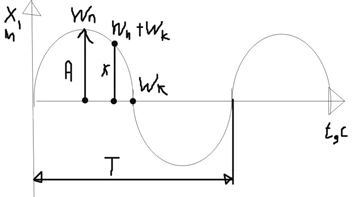

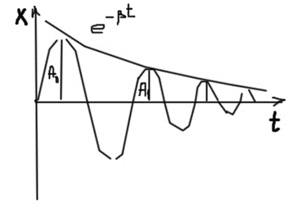

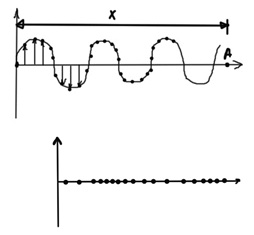

По характеру изменений во времени различают статические и динамические нагрузки, а также переменные многократно повторяющиеся нагрузки.

К статическим относят нагрузки, интенсивность, местоположение и направление которых не зависят от времени или меняются столь медленно, что вызываемые ими силы инерции практически не влияют на работу конструкции.

При действии динамических нагрузок инерционные силы дают заметную поправку к величине нагрузки, поэтому их следует учитывать по правилам динамики сооружений или путем умножения нагрузки на коэффициент динамичности, равный 1,1 ... 1,2. Переменные и многократно повторяющиеся нагрузки определяют по характеристикам источников, вызывающих эти нагрузки.

По интенсивности нагрузки подразделяют на нормативные и расчетные.

К нормативным относят нагрузки, отвечающие условиям нормальной эксплуатации. По нормативным нагрузкам осуществляют проверки конструкций по второй группе предельных состояний.

К расчетным относят такие значения нагрузок, которые не могут быть превышены (при заданной обеспеченности) за весь период эксплуатации здания (сооружения). По таким нагрузкам проверяют конструкции по первой группе предельных состояний. Значение расчетной нагрузки быть вычислено по формуле:

F= Fпγf ,

где Fп - нормативная нагрузка; γf - коэффициент надежности по нагрузке, определяемый по нормам проектирования.

По продолжительности действия различают постоянные и временные (длительные, кратковременные, особые) нагрузки.

Постоянные нагрузки действуют в течение всего периода эксплуатации здания (сооружения). Это собственный вес несущих и ограждающих конструкций, вес и давление грунтов (насыпей, засыпок), усилия от предварительного напряжения конструкций.

Временные нагрузки подразделяют на длительные и кратковременные. Некоторые временные нагрузки могут быть отнесены к тому или другому типу в зависимости от количественной характеристики.

Длительные нагрузки могут действовать в течение многих месяцев или лет. К ним относят: вес временных перегородок, стационарного оборудования, стеллажей со складируемым материалом, давление продукта в емкостях, температурные технологические воздействия от стационарного оборудования, а также нагрузки от людей, животных, оборудования, подъемно-транспортных средств, веса снега с пониженным нормативным значением.

К кратковременным нагрузкам относят: вес людей, ремонтных материалов в зонах обслуживания оборудования, ветровые и гололедные нагрузки, а также нагрузки от людей, животных, оборудования, подъемно-транспортных средств, веса снега с полным нормативным значением.

К особым нагрузкам относят сейсмические и взрывные воздействия, нагрузки, вызываемые резкими нарушениями технологического процесса или поломкой оборудования.

Сочетания нагрузок. В зависимости от учитываемого состава нагрузок следует различать: основные сочетания нагрузок, состоящие из постоянных, длительных и кратковременных; особые сочетания нагрузок состоящие из постоянных, длительных, кратковременных и одной из особых нагрузок.

Для каждого элемента (сечения) конструкции находят наиболее опасное сочетание нагрузок. При этом анализируют следующие варианты:

- Основные сочетания постоянных с одной временной (длительной или кратковременной) нагрузкой.

- Основные сочетания постоянных с двумя и более временными нагрузками.

- Особые сочетания, состоящие из постоянных, длительных, кратковременных и одной особой нагрузки.

6. Снеговые и ветровые нагрузки на сооружения. Определение нормативных и расчетных значений нагрузок.

См. СНиП "Нагрузки и воздействия" п. 5 и 6

7. Расчет на прочность и устойчивость центрально-растянутых и центрально-сжатых элементов стальных конструкций. Расчетная длина стальных колонн (стоек) сплошного сечения. Критическая сила и напряжение.

1)Расчет на прочность элементов, подверженных центральному растяжению или сжатию силой N, следует выполнять по формуле :

N/An≤ Ry γc

N-усилие

An – площадь сечения A=N/ Ry γc

Ry – расчетное сопротивление стали R =245 (C245),235(с235)

γc – коэффициент условия работы стали, γc = 0,9 (из сортамента)

гибкость при этом должна быть λ≤400

Расчет на устойчивость элементов подверженных центральному сжатию выполняют по формуле:

N/φA≤Ry γc

φ – коэффициент продольного изгиба (табл. 72)

А – требуемая площадь сечения

A= N/ (φ Ry γc)

φ = f(Ry , λ)

λ= lef /i

i- радиус инерции поперечного сечения

i=√(I/A)

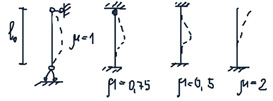

2) Расчет длины элементов стальных колонн следует определять по формуле

lef = lμ

l – длина колонны, отдельного участка ее или высоты этажа

μ – коэффициент расчетной длинны следует принимать в зависимости от условий закрепления их концов и вида нагрузки (для некоторых случаев СНиП II-23-81* табл. 71 а)

3)Критическая сила и напряжение – такое значение силы N при котором мы будем иметь такое состояние равновесия стержня, когда исключается вероятность сохраненения этим стержнем заданной ему прямолинейной формы.

Переход к критическому значению силы N происходит внезапно.

Критическая сила – низший предел «разрушающей» силы, сействующей на стержень.

Критическую силу находят составляя уравнение равновесия для предлагаемой формы потер устойчивости

Pкр=(π2EI)/lef2

σкр – критическое напряжение. Возникает в сержне при приложении к нему критической силы

σкр=(π2E)/λ2< σкр

λ= l0/ i - гибкость стержня

i = √(I/A)- радиус инерции поперечного сечения

Можно вычислить зная Е и σ предельное значение гибкости для различных материалов и само условие гибкости

λ ≥ √ (π2E/σpr) = λкр

если λ > λкр, то для определения критического напряжения и критической силы -формула Эйлера. σ= P/F ≤ σ

если λ < λкр, то критическое напряжение определяется по формуле Ясинского, полученной на основе опытных данных.

σкр = a-bλ+cλ2

a,b,c – эксперимнтально определенные коэффициенты, зависящие от материала.

При λ<40, когда сжимаемые стержни достаточно коротки, разрушение стержня проиходит вследствие разрушения самого материала, и расчет производится на прочность без учета опасности продольного изгиба.

8. Расчет изгибаемых элементов на прочность и устойчивость. Коэффициент понижения несущей способности при изгибе и факторы, влияющие на потерю общей устойчивости. Расчет на прочность элементов, изгибаемых в двух глазных плоскостях (косой изгиб).

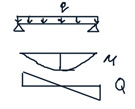

1)Расчет изгибаемых элементов (кроме балок с гибкой стенкой, с перфорированной стенкой и подкрановых балок), изгибаемых в одной из главных плоскостей, вседует выполнять по формуле

M/ W≤ Ry γc

M=ql2/8

Wтр=M/ Ry γc

Ry - расчетное сопротивление стали

W- момент сопротивления

M- изгибающий момент

Значения касательных напряжений τ в сечениях изгибаемых элементов должны удовлетворять условию

τ = QS/It ≤ Ry γc

2)Расчет на устойчивость (потеря устойчивости при изгибе)

N/ φвW≤ Ry γc

φв- коэффициент снижения несущей способности влияющий на потерю

устойчивости (определ. по СНиП II-23-81*)

Зависит от:

- характера нагружения (распределенное, сосредоточенное)

- от места приложения нагрузки

- от размеров поперечного сечения

- от применяемого класса стали

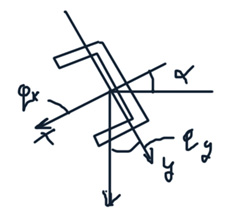

3) Косой изгиб происходит в том случае, если плоскость действия изгибающего момента не содержит ни одной из главных центральных осей инерции поперечного сечения балки (пример: консольный брус)

Косой изги можно представить как сочетание двух прямых изгибов по главным плоскостям балки на два составляющих момента Мy и Мx

qy= q cos α

qx= q sin α

Mx= (qyl2)/8

My= (qxl2)/8

l - длина элемента (пролет балки, прогона)

На основании принципа независимости действия сил косой изгиб рассматривается как результат действия на брус двух прямых изгибов, действующих в главных плоскостях.

Wx= Mx/ Rx γc

Wy= My/ Ry γc

σmax = (Mx/Ix) y + (My/ Iy) x ≤ [σ]

y, x - координаты опасной точки наиболее нагруженного сечения бруса

При угле ≥ 15 определяющим является прогиб по оси Y(вокруг) (вдоль ось Х)

9. Расчет на устойчивость внецентренно-сжатых и сжато-изгибаемых сплошностенчатых стержней и плоскости действия момента, совпадающей с плоскостью симметрии.

Расчет следует выполнять по формуле:

N/φeA= Ry γc

φc- коэффициент продольного изгиба. φc=f (λef, mef, Ry)

Коэффициент продольного изгиба находится в зависимости от условий гибкости λef, относительного эксцентриситета mef, и расчетного сопротивления стали Ry.

λef=λ√( Ry/Е)

mef=ηm

η- коэффициент влияния формы сечения определ. по табл. 73 СНиП II-

23-81*

m - относительный эксцентриситет

m=eA/Wc

e- эксцентриситет

Wc- момент сопротивления сечения наиболее сжатого волокна

10. Сварочные напряжения и деформации. Меры борьбы с деформациями.

·Деформации и напряжения возникают при газовой сварке вследствие неравномерного нагрева свариваемого металла. При нагреве металл начинает расширяться, расширению препятствуют более холодные части металла, в результате препятствий расширению возникают внутренние напряжения.

·Вторичной причиной возникновения напряжении и деформаций при сварке является усадка металла шва при переходе из жидкого состояния в твердое. Усадкой называется уменьшение объема металла при его остывании. Усадка металла вызывает продольные и поперечные деформации.

•Величина расширения металла и связанная с этим степень деформации зависят от температуры нагрева и коэффициента линейного расширения материала - α. Чем больше коэффициент линейного расширения и выше температура нагрева металла, тем больше деформации. Форма детали, размеры и положение швов также влияют на величину деформаций при сварке. Чем сложнее форма детали, больше в ней несимметричных швов и жестче конструкция, тем скорее можно ожидать появления деформаций и напряжений при сварке.

―В зависимости от пространственного расположения и взаимодействия различают сварочные напряжения:

1. линейные или одноосные, действующие только по одной оси в одном направлении,

2. плоскостные или двухосные, действующие в двух направлениях, и

3. объемные или трехосные, действующие в трех направлениях.

―По направлению действия различают:

1. продольные и

2. расположенные поперек оси шва линейные сварочные напряжения

―Также деформации разделяют на

временные, существующие только во время сварки конструкции

остаточные, остающиеся после завершения сварки и остывания конструкции. Важное значение для практики имеют остаточные сварочные деформации. В зависимости от характера, формы и размеров свариваемых деталей различают деформацию в плоскости и деформацию из плоскости соединяемых элементов.

Меры борьбы.

1) отдавать предпочтение более тонким сварным швам, для наложения которых потребуется меньший разогрев свариваемых элементов;

2) стремиться располагать швы симметрично относительно осей свариваемых элементов, чтобы избежать коробления;

3) по возможности увеличивать скорость сварки;

4) избегать скопления швов на небольшом участке, не размещать их близко друг к другу;

5).Для уменьшения деформаций при газовой сварке необходимо стремиться к равномерному распределению объема наплавляемого металла, более равномерному нагреву детали при сварке, а также применять определенный порядок наложения швов. При сборке изделий под сварку зазор должен быть равномерным по всей длине шва. Прихватывать детали необходимо в меньшем числе точек.

6).Для устранения деформаций при сварке встык применяют обратностуиенчатый и комбинированный порядок наложения швов.

В этом случае весь шов делят на участки длиною 100—250 мм. Сварку ведут отдельными участками в порядке, отмеченном цифрами, и направлении, указанном стрелками. При этих способах листы почти не будут коробиться, так как обеспечивается более равномерное распределение тепла вдоль шва, чем при непрерывной сварке, а потому величина деформации уменьшается.

7)Для уменьшения деформаций применяется также способ уравновешивания деформаций, при котором имеет значение очередность наложения швов. Очередность наложения выбирают так, чтобы последующий шов вызывал деформации, обратные деформациям, полученным при наложении предыдущего шва. При наложении шва (рис. 46, а) листы деформируются в одну сторону, а при наложении шва 2—в противоположную. В результате двутавр будет иметь наименьшую деформацию.

8)Жесткое закрепление свариваемых деталей также применяется для уменьшения деформаций. Этот способ находит широкое применение в условиях массового и серийного производства при сварке деталей сложной формы. Детали закрепляют в специальных приспособлениях (кондукторах), в которых производят сварку и вынимают их только после полного охлаждения. Однако при этом способе хюгут возникнуть внутренние напряжения, для снятия которых сваренный узел подвергают последующей термообработке.

9)Для уменьшения деформаций применяют также предварительный подогрев свариваемой детали.

10)В некоторых случаях рекомендуется проковывать шов. Проковку проводят как в горячем, так и в холодном состоянии. Проковка металла шва улучшает механические свойства наплавленного металла и в значительной степени уменьшает усадку.

11)для снятия возникших при сварке напряжений и улучшения структуры металла шва и зоны термического влияния применяется термическая обработка.

11.Работа и расчёт сварных соединений. Особенности расчёта стыковых и угловых соединений (фланговых, лобовых, с накладками).

По конструктивному признаку швы разделяют на стыковые и угловые (валиковые)

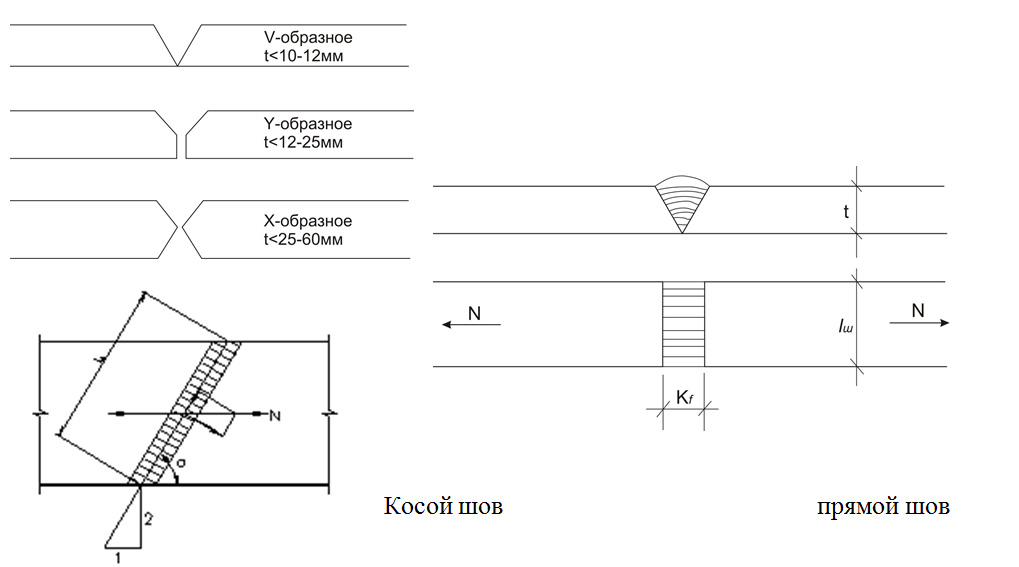

·Стыковыми называют соединения, в которых элементы соединяются торцами или кромками и один элемент является продолжением другого Стыковые швы наиболее рациональны, так как имеют наименьшую концентрацию напряжений, но они требуют дополнительной разделки кромок. При сварке элементов толщиной больше 8 мм для проплавления металла по всей толщине сечения необходимы зазоры и обработка кромок изделия. В соответствии с формой разделки кромок швы бывают V, U, X.

Стыковое соединение листового металла может быть сделано прямым или косым швом

Расчёт стыковых соединений при работе на центральное растяжение или сжатие производят в предположении равномерного распределения напряжений по длине и поперечному сечению шва по формуле:

N/tlш = Ry γc

Где t – наименьшая толщина соединяемых элементов; lш – расчётная длина шва

Ry – расчётное сопротивление стали; γc – коэффициент условия работы.

Если расчетное сопротивление сварки меньше расчетного сопротивления основного металла R и в стыкуемом элементе нет запасов в напряжениях, рабочее сечение шва может оказаться недостаточным; тогда для увеличения длины шва его приходится делать косым

· угловые швы.

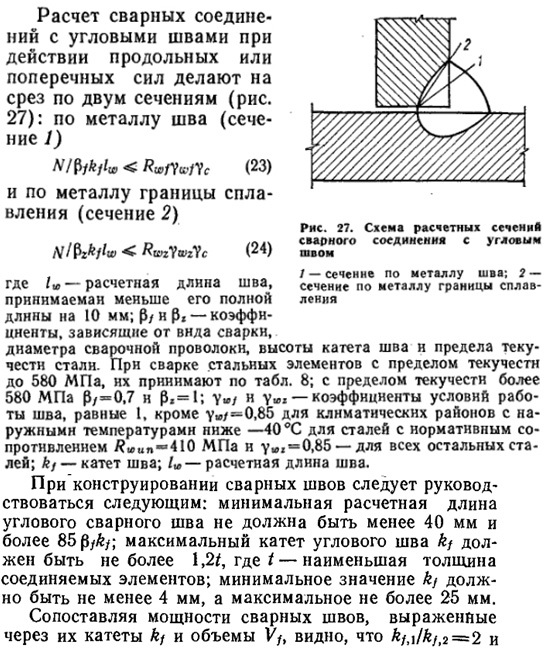

Угловые швы (лобовые и фланговые) работают на комбинацию среза, изгиба и осевой силы; в них очень высока концентрация напряжений и более низки пределы прочности. Учитывая эти обстоятельства, расчетные сопротивления угловых швов принимают более низкими, чем сопротивления стыковых швов осевым усилиям, но все-таки более высокими, чем сопротивления стыковых швов срезу.

Угловые швы, расположенные параллельно действующему осевому усилию, называют фланговыми, а перпендикулярно усилию — лобовыми.

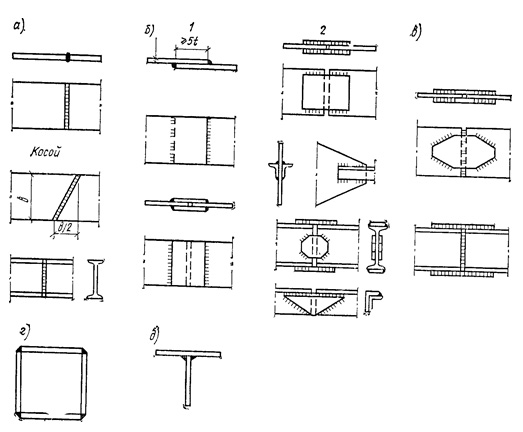

Виды сварных соединений

а —стыковые: б —внахлестку (/ — лобовые-2—фланговые швы); в — комбинированные; г — угловое; д — тавровое

12. Покрытие по стропильным фермам. Очертание ферм и определение оптимальных габаритов. Типы решеток ферм и их разбивка. Способы решения кровельных покрытий.

Различают стропильные покрытия утепленные и холодные. Первые, в отличие от вторых, кроме защиты здания от атмосферных воздействий обеспечивают теплозащиту.

При конструировании стропильных покрытий учиты-" вают характер и воздействие внешних нагрузок, влияние теплопроводности материалов, а также предусматривают меры антикоррозионной и противопожарной защиты.

Ферма - решетчатая сквозная конструкция, состоящая из отдельных прямолинейных стержней, соединенных между собой в узлах. Работает на изгиб от внешней вертикальной нагрузки, приложенной в узлах. Благодаря этому в элементах фермы возникают осевые растягивающие и сжимающие усилия, что обеспечивает возможность наиболее полного использования несущей способности материала, чем в изгибаемых элементах.

·По очертанию поясов основные типы стропильных ферм бывают

- с параллельными поясами (рис. 71,а);

-трапецеидальные (рис. 71,6);

-треугольные (рис. 71,в)

-сегментные (рис. 71,г).

Наиболее простые в изготовлении и по форме фермы с параллельными поясами и трапецеидальные. применяются при пролетах 18—120 м и имеют сравнительно небольшую строительную высоту по сравнению с фермами других очертаний.

Фермы треугольного очертания имеют наибольшую высоту, поэтому по условиям изготовления и транспортировки их применяют при пролетах не более 36 м.

Наиболее экономичными по расходу материала являются сегментные фермы, поэтому эффективность их применения возрастает с увеличением пролета. Но большая трудоемкость изготовления. Для уменьшения трудоемкости изготовления на практике сегментные фермы заменяются политональными (со спрямленными в пределах основных узлов элементами верхнего пояса) (рис. 71,в).

В общественных зданиях иногда находят применение рыбчатые (рнс. 71,д) и вспарушенные (рмс. 71.и) фермы, а в промышленных зданиях — фермы с параллельными поясами с опиранием на узлы верхнего пояса (рис. 71, ж) и др.

Оптимальная высота ферм нз условия минимальной массы и требуемой жесткости (минимальная масса получается при равенстве масс поясов н решетки) имеет отношения высоты фермы к пролету h/l=1/4—1/5. Однако в этом случае фермы получаются большой высоты; они неудобны в транспортировке и монтаже, кроме того, завышают объемы здания, поэтому рекомендуемые высоты ферм меньше оптимальных.

•Типы решёток.

Решетки, образующие систему треугольников обеспечивают неизменяемость фермы при любой нагрузке. Расстояние между узлами решетки по верхнему поясу называется панелью фермы 1т, размер которой назначается по ширине стандартных железобетонных плит покрытий 1,5 или 3 м и является кратным модулю 6 м.

— треугольная (рнс. 72, а, 6), общая длина ее зигзага и число узлов при ней меньше, чем в фермах с остальными типами решеток. Угол наклона решетки к нижнему поясу составляет 45—50°. Недостаток — значительная длина панелей поясов, особенно при больших пролетах ферм, которая вызывает необходимость внеузловой нагрузки, отрицательно влияющей на эффективность конструкции. Для уменьшения панели в треугольной решетке добавляют стойки, ориентированные из верхнего узла на нижний пояс фермы, и наоборот.

— ромбические решетки - разновидность треугольных решеток. Обладают высокой жесткостью и способностью хорошо сопротивляться большим поперечным силам (рис. 72,в, г).

— раскосные решетки используют при небольших высотах ферм; их особенность заключается в возможности регулирования знака усилии (рис. 72, д, е). Угол наклона раскосной решетки к нижнему поясу составляет 35—45°. Для ферм с параллельными поясами и трапецеидальных целесообразно проектировать решетки с нисходяще-растянутыми раскосами, а короткие стойки —со сжатыми (рис. 72, д). В фермах треугольного и сегментного очертания в раскосных решетках нисходящие элементы сжаты, а восходящие растянуты. Однако с точки зрения компоновка у… Продолжение »